Каталог

Валковый пресс - компактор сухого типа серии DH

Классификация: Каталог

Применяемые материалы

| ● Хлорид аммония | ● Антигололедная соль | ● Калийные породы | ● Формиат натрия |

| ● Сульфат аммония | ● Калийные соли | ● Хлорид калия | ● Хлорид натрия |

| ● Негашеная известь | ● Микроэлементы | ● Сульфат калия | ● Нитрат натрия |

| ● Нитрат кальция | ● Азотно-фосфорно-калийные удобрения | ● Карбонат натрия (сода) | ● Сульфат калия и магния |

| ● Сухой шлам | ● Бентонит |

Компактирование - это процесс сжатия мелких частиц между вращающимися валками. Полученная полоса материала, так называемая плитка, является промежуточным продуктом, который проходит через процесс дробления и просеивания, для получения конечного продукта.

Несмотря на то, что эта технология также находит применение во многих отраслях химической промышленности, традиционные методы прессования в основном используются для производства однокомпонентных (например, хлорид калия (KCL), сульфат калия (SOP), сульфат аммония (AS)) или многофункциональных (например, азотно-фосфорно-калийных (NPK)) удобрений.

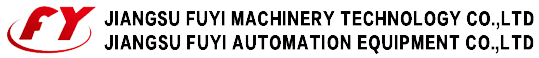

Типичный размер гранул удобрений

Технологии производства удобрений

Помимо однокомпонентных удобрений (например, содержащих только калий), можно также использовать смешанные удобрения. Они содержат два или три питательных элемента: азот (N), фосфор (P) и калий (K).

Использование гранулированных удобрений в значительной степени помогает избежать сегрегации, неконтролируемого комкования и нежелательной текучести, а также потерь в процессе применения из-за пыления и стекания.

В отличие от метода гранулирования с добавлением влаги, для прессования гранул не требуется ни сушка, ни добавление связующих веществ.

Компания FUYI специализируется не только на производстве валковых прессов, но и предоставляет полный комплекс оборудования для производства удобрений. Кроме того, наши услуги включают прессовочные испытания, проектирование технологических схем, базовые инженерные работы, а также установку и пуско-наладку оборудования.

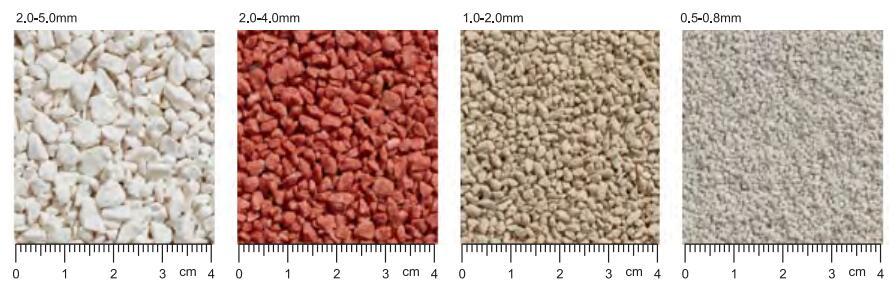

Конструктивные особенности

Модульная конструкция

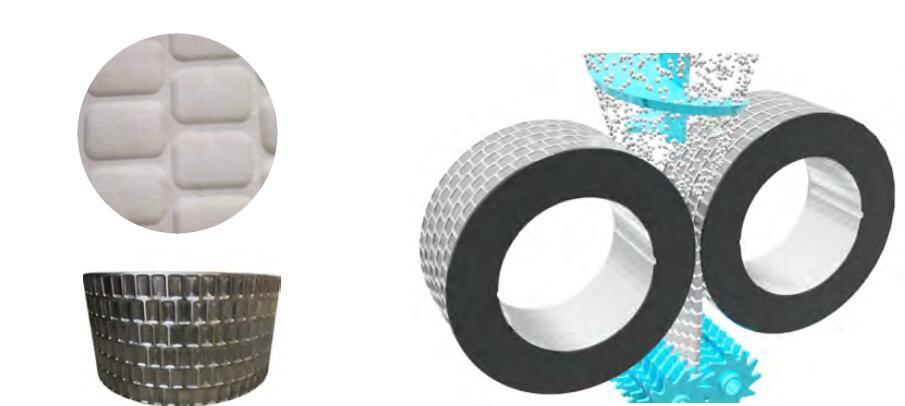

Компактирование основано на простом принципе: мелкое сырье подается в зазор между двумя встречно вращающимися валками, где оно сжимается и формируется в полосу материала (плитку). Основные конструктивные элементы:

● Рама валкового пресса

● Прижимные валки с подшипниками и их корпусом

● Основной привод с редуктором

● Подача сырья: дозированная шнековая подача и принудительная шнекова подача

● Гидравлическая система

● Система консистентной смазки

● Корпус валков

Неподвижный валок опирается непосредственно на раму пресса и так называемый плавающий валок также опираются на раму. Движение плавающего валка является основным принципом работы валкового пресса. Валки приводятся в движение электродвигателями в сочетании с двухвальным редуктором и зубчатой муфтой.

Степень перемещения валка определяет зазор между ними. Он зависит от давления, создаваемого гидравлической системой, от силы реакции обрабатываемого материала и от заданного "нулевого положения", зазора между валками. Сам зазор регулируется скоростью вращения подающего шнека в зависимости от требований конкретного процесса.

Эти конструктивные особенности обеспечивают прохождение всего подаваемого материала через зазор между валками при одинаковых условиях процесса, что гарантирует постоянное качество продукции на выходе.

Валки обычно изготавливаются из легированной стали. Они обладают достаточной износостойкостью для обеспечения наибольшего срока службы и минимальных затрат на эксплуатацию, что позволяет ремонтировать и повторно их использовать.

В целях безопасности и минимизации выбросов пыли предусмотрен герметичный защитный корпус и соответствующее пылеудаление.

Факторы, определяющие выбор типа оборудования:

● Область применения

● Определенная скорость вращения валков

● Требования к определённому давлению

● Форма и размер изделия

● Конструкция штампов и устройства подачи материала

Дробитель плитки

Плитка, выходящая из валкового пресса, часто слишком крупные для транспортировки. Поэтому предварительная дробилка обычно устанавливается непосредственно под валковым прессом. Можно добавить специальный жёлоб для сбора образцов раздробленного материала. Дробилка включает в себя камеру дробления, вращающееся ножевое колесо, электродвигатель, редуктор, подшипники, основной вал и верхний и нижний входы для подачи и выхода материала. Основной вал и вращающееся ножевое колесо образуют камеру дробления.

Параметры оборудования

| Модель | DH240 | DH360 | DH450 | DH650 | DH850 | DH1050 | DH1250 | DH1550 |

|

Диаметр роликов (мм)) |

φ240 | φ360 | φ450 | φ650 | φ850 | φ1050 | φ1250 | φ1550 |

| Эффективная ширина использования (мм) | 100-160 | 170-230 | 190-280 | 290-330 | 420-450 | 450-500 | 500-1000 | 600-1200 |

| Скорость вращения валков (об/мин) | Можно настроить на месте в зависимости от особенностей различных материалов. | |||||||

| Максимальная толщина плитки (мм) | 4 | 8 | 12 | 16 | 32 | 45 | 45 | 60 |

| Производительность по прокату плитки (т/ч) | 0.5-1.5 | 1.3-2.3 | 2.5-3.5 | 5.0-7.0 | 12-22 | 22-45 | 70-200 | 150-380 |

| Размер готовых гранул (мм) | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 |

| Производительность готовой продукции (т/ч) | 0.3-0.75 | 0.9-1.3 | 1.8-2.5 | 3.5-4 | 5-8 | 10-16 | 20-50 | 40-100 |

| Мощность двигателей (кВт) | 22 | 30-37 | 55-75 | 110-132 | 220-250 | 400-550 | 1200-1500 | 1800-2000 |

| Общая мощность производственной линии (кВт) | 55 | 55 | 90 | 175 | 400 | 850 | 1500-2500 | 2000-3000 |

| Габаритные размеры (Д*Ш*В) | 2300×1700×1860 | 2350×2000×2600 | 2600×2200×2900 | 3600×2800×3200 | 5000×3800×4100 | 7000×5000×6000 | 8500×8000×6500 | 10500×6000×8100 |

| Вес пресса (т) | 5 | 7 | 10 | 21 | 46 | 85-95 | 140-175 | 200-220 |

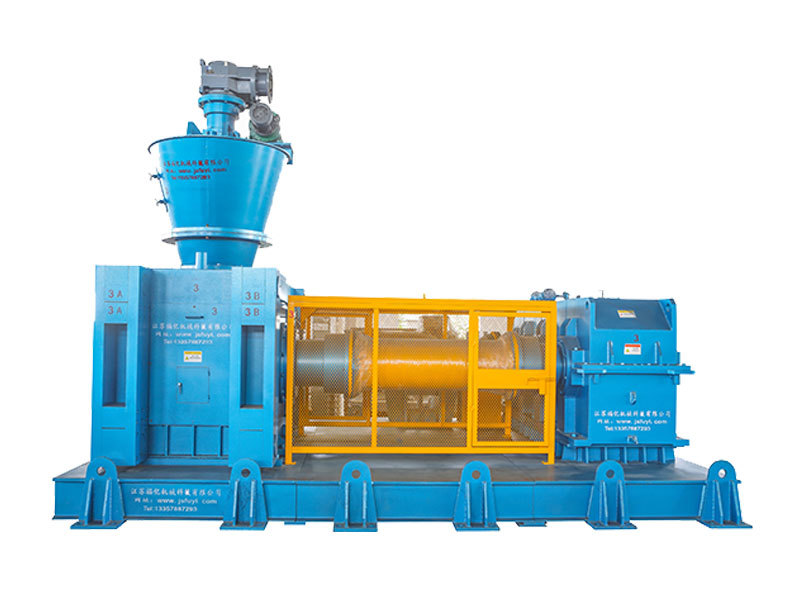

Описание технологического процесса

Индивидуальные решения

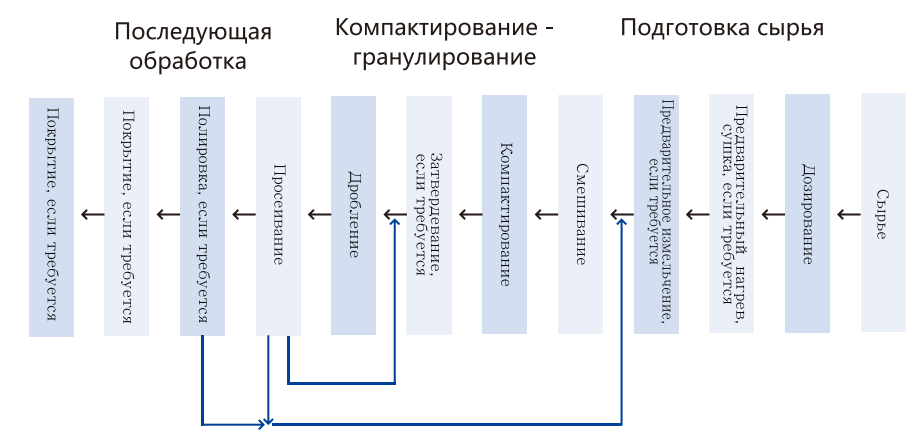

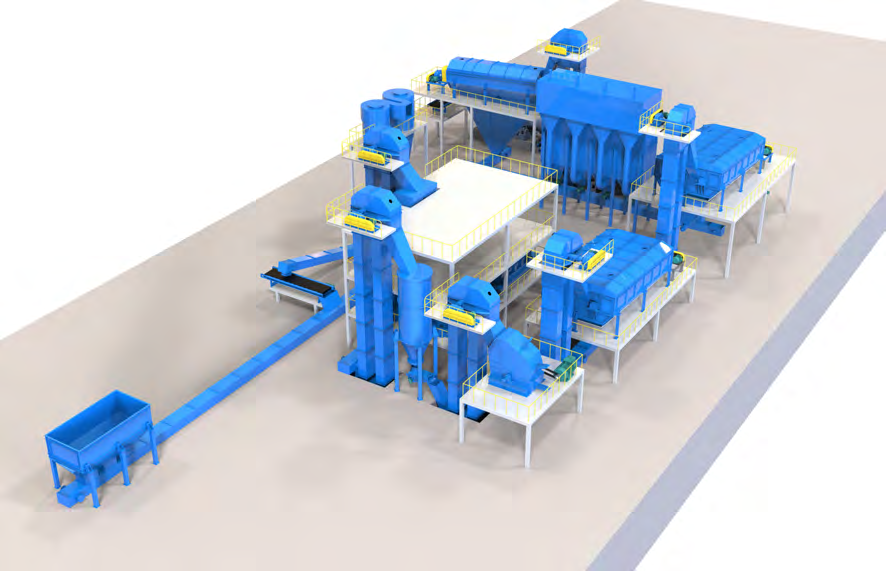

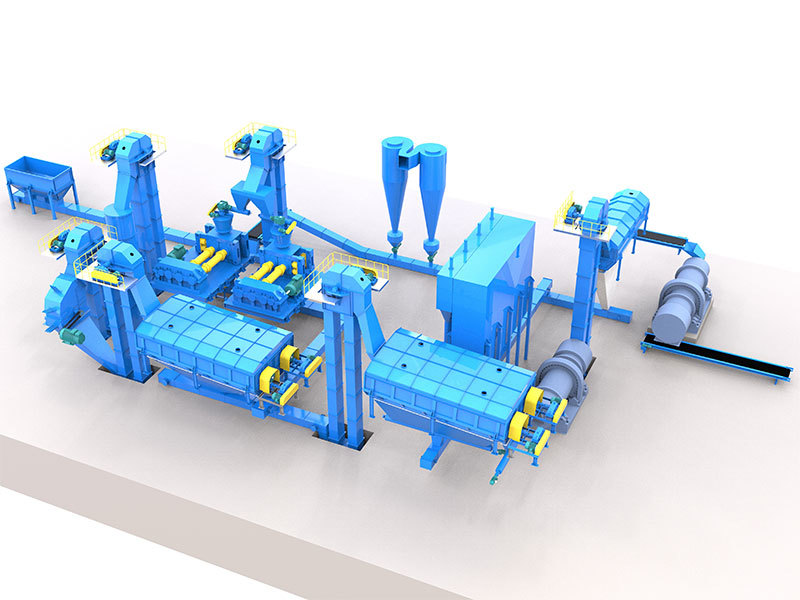

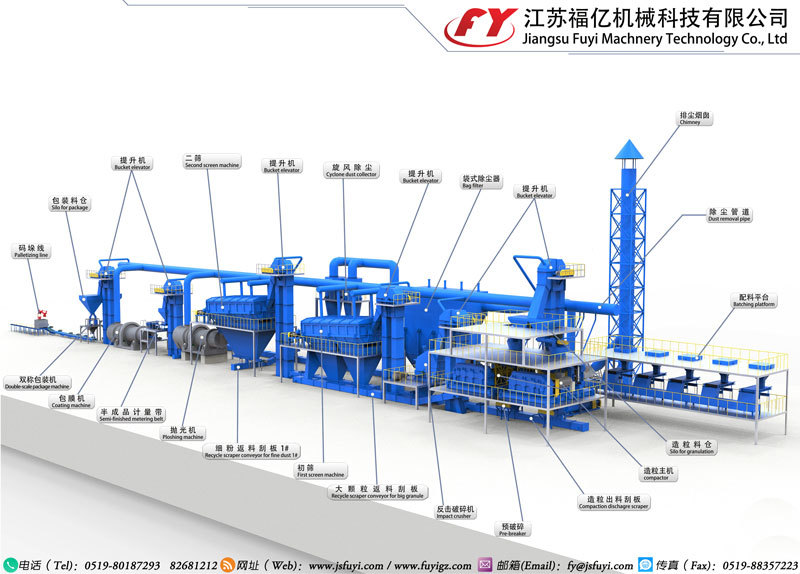

Схема общего процесса установки для компактирования - гранулирования удобрений включает в себя три технологические группы, соответствующие следующим этапам:

● Подготовка сырья

● Компактирование - гранулирование

● Последующая обработка

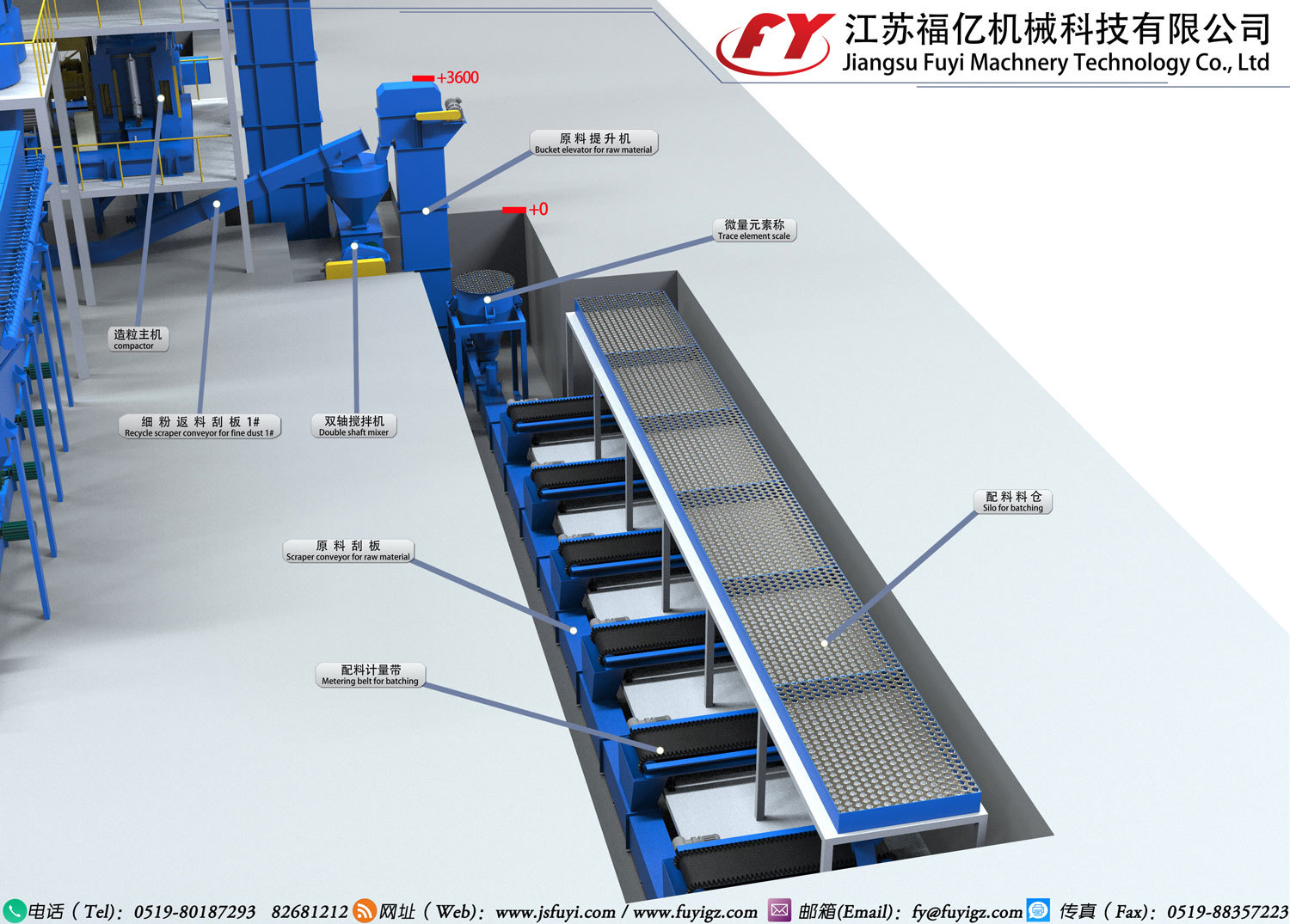

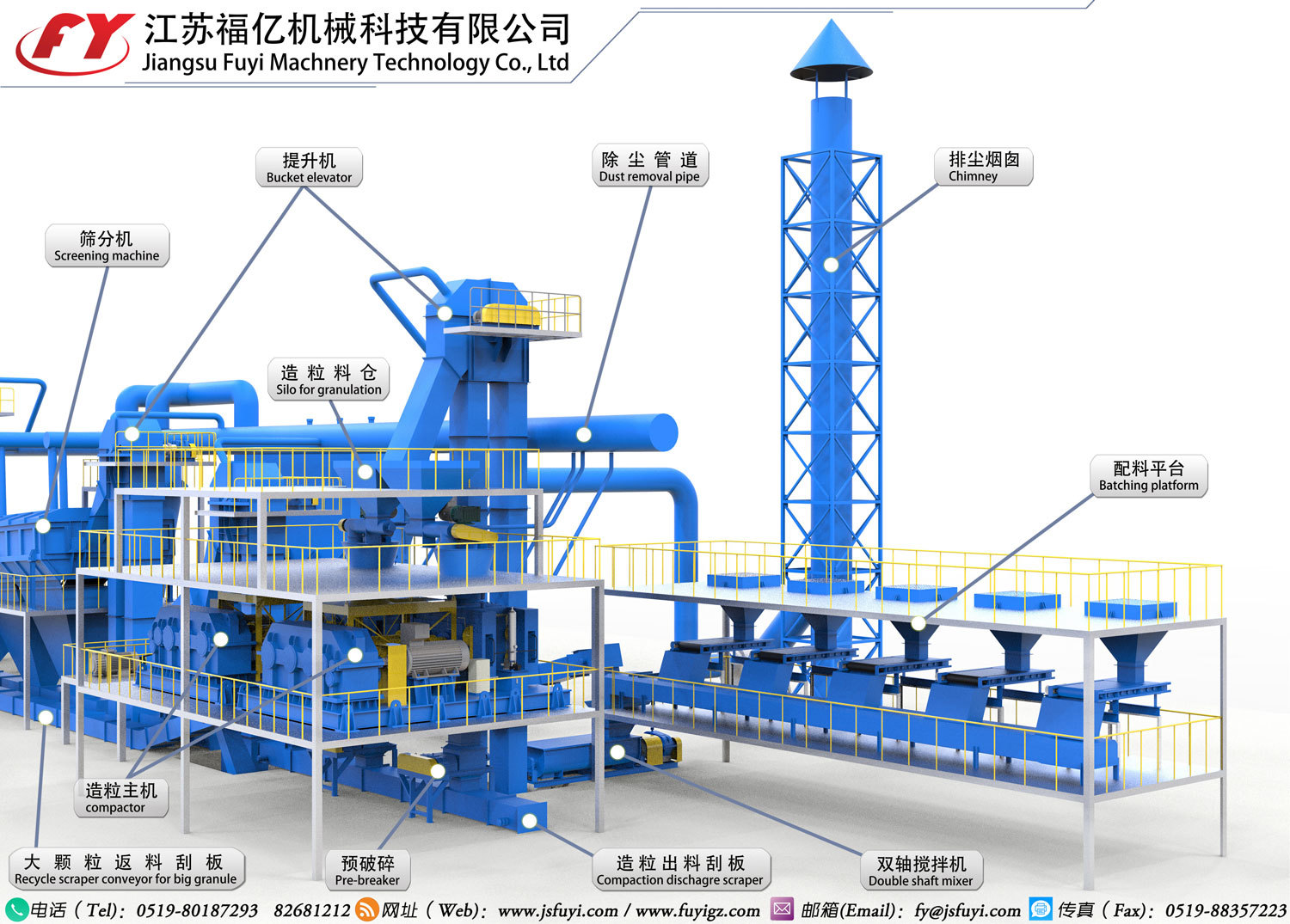

Материалы на производстве транспортируются различными способами, такими как ковшовый подъемник, конвейерная лента и скребковый транспортер.

Подготовка сырья

Как правило, исходное сырье дозируются и обрабатываются непрерывно, при этом количество используемых бункеров зависит от количества компонентов исходного материала, которые должны быть включены в конечный продукт. Некоторые входные материалы требуют измельчения для уменьшения размера или разрушения поверхностного слоя. В зависимости от типа входного материала может потребоваться сушка или предварительный нагрев.

В некоторых линиях по производству смешанных удобрений (NPK) также используется порционная подача и смешивание. Каждый компонент измеряется в дозирующих бункерах, затем готовый состав помещается в смеситель. Бункер-накопитель соединяет прерывистую подготовку сырья с непрерывно действующим процессом компактирования.

Независимо от выбранного метода работы, выбор и размещение смесителей, дробильных установок и устройств для подачи материалов требует тщательной проработки.

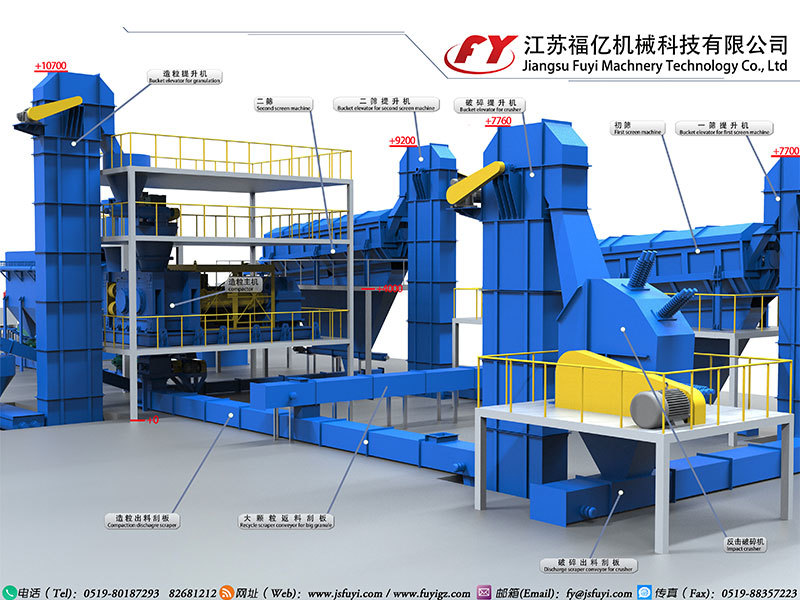

Компактирование - гранулирование

Используя валковые пресса от Fuyi, по принципу коагуляции, материал подается в два противоположно вращающихся валика через вертикальный винтовой шнек. При уплотнении материала внутреннее давление возрастает, достигая пика между валками, а затем быстро падает до нуля.

В ходе этого процесса плотность смеси увеличивается в 1.5-2 раза благодаря уменьшению объема пустот в рыхлом материале. Получаемые продукты обычно представляют собой плитку толщиной от 5 до 45 мм.

Плитка, произведенная на валковом прессе, должна быть измельчена и просеяна по требуемому размеру гранул. Обычно первый этап дробления происходит на специально разработанной предварительной дробилке, установленной непосредственно под валковым прессом. Плитка дробятся на небольшие куски, которые становятся подходящим сырьем для последующих дробилок.

С помощью многоуровневых сит материал разделяется на крупные частицы, готовый продукт и мелкую фракцию. Мелкозернистые частицы (прямо проходящие через нижнюю сетку) рециркулируются для повторного уплотнения, а крупные частицы задерживаются на верхней сетке и направляются на дробление.

Многие смешанные удобрения, особенно те, которые содержат фосфаты и/или мочевину, изначально формируют относительно мягкую плитку, которая затвердевает в процессе вылеживания. Для этого перед дробильным оборудованием устанавливается бункер для затвердивания.

Схема с бункером для затвердивания

Схема без бункера для затвердивания

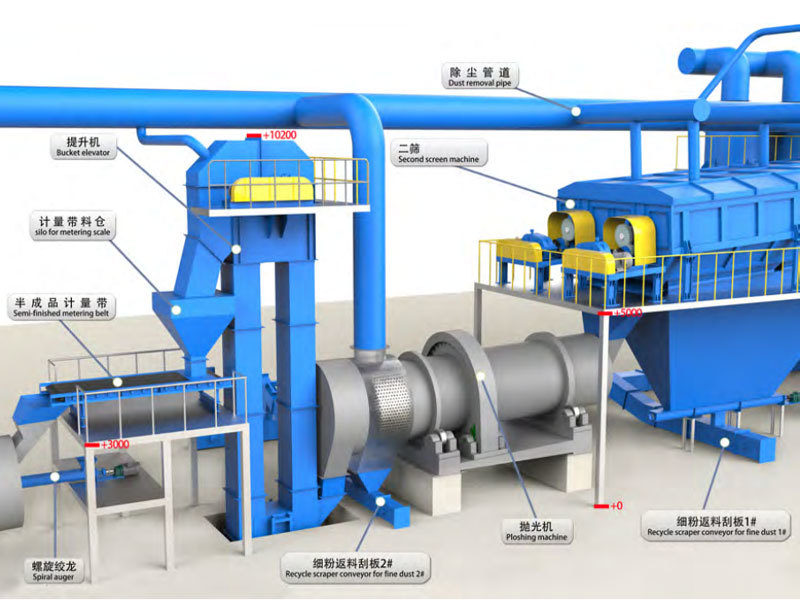

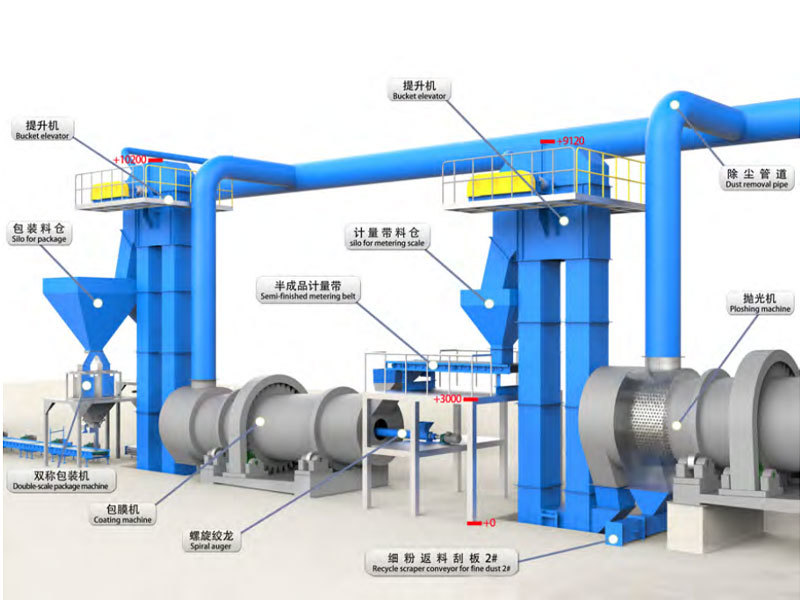

Последующая обработка

Гранулы при транспортировке, хранении и упаковке подвергаются множественным нагрузкам. Эта нагрузка может быть вызвана следующими факторами:

● Статическая деформация из-за высоких нагрузок во время хранения

● Трение между частицами при высоких нагрузках

● Трение частиц при транспортировке в сыпучих материалах (при конвейерных погрузках).

● При ударах о твердые поверхности

● Впитывание и выделение влаги в процессе хранения или транспортировки

● Две возможные методики последующей обработки для снижения влияния этих факторов:

Стандартная последующая обработка

● Полировка

● Покрытие

Сначала частицы неправильной формы полируются в шлифовальном барабане, чтобы закруглить острые края и углы. Образовавшиеся мелкие частицы удаляются с помощью однослойного сито, затем рециркулируются в обратный цикл компактирования. Готовый продукт покрывается антиагломерантом, что помогает не только предотвратить прилипание, но и уменьшить образование пыли вследствие трения.

Области применения

Линия по компанктированию

Однокомпонентное удобрение

На рисунке показана линия для компактирования хлорида калия с содержанием 60% K2O. Компактирование этого типа удобрений обычно облегчается при повышенной температуре сырья. При этом дробилки работают в замкнутом цикле с многоуровневыми грохотами для измельчения плитки в гранулы.

В некоторых случаях исходные материалы уже обладают достаточной прочностью, поэтому дополнительная обработка гранул не требуется. Производственная мощность зависит от свойств сырья, требуемого размера продукта и выбранного оборудования для последующего дробления и просеивания.

Для сульфата аммония и сульфата калия возможно добавление небольшого количества воды перед уплотнением. Такие материалы обычно обрабатываются при высоких температурах, поэтому дополнительная сушка не требуется.

Другие примеры удобрении для компактирования - гранулирования:

● Сульфат аммония

● Сульфат калия

● Хлорид калия с содержанием 40% K2O

Многокомпонентные удобрения

овременное развитие сельского хозяйства требует использования разнообразных удобрений. Для улучшения их применения на полях были разработаны различные технологии производства:

● Равномерное распределение

● Без пыли

● Без разделения

Удобрение в гранулах (смешанное или комплексное удобрение, изготовленное из мелких или порошкообразных материалов).

В отличие от традиционных методов гранулирования при которых используется влажно сырье, гранулирование удобрений медом компактирования осуществляется с использованием сухого сырья. Это сырье может быть получено из большого количества источников и нет особых требований по размеру частиц, а также его не нужно сушить.

Схема установки

Состав удобрений

Состав удобрений может быть подобран в соответствии с потребностями конкретных культур или почвы для обеспечения оптимального роста. Каждая гранула содержит одинаковый состав, независимо от её размера.

Состав удобрений

Основные питательные

● Азот

● Фосфор

● Калий

Вторичные питательные

● Сера

● Кальций

● Магний

Микроэлементы:

● Железо

● Марганец

● Цинк

● Бор

● Медь

● Молибден

● Хлор

| Сырье | Питательные вещества | Пример состава | ||||||||||

| N(%) | P(%) | K(%) | 15-15-15(%) | 20-20- 20(%) | 16-16- 16(%) | 16-20- 0(%) | 18-20- 0(%) | |||||

| UR | 46 | - | - | 12 | 15 | 27 | 21 | 25 | 25 | 21 | 21 | 21 |

| AS | 21 | - | - | 19 | 26 | 14 | - | - | - | 13 | 13 | 13 |

| DAP | 18 | 46 | - | 34 | 17 | - | 34 | 42 | 42 | 17 | 17 | 17 |

| TSP | - | 46 | - | - | 17 | 34 | - | - | - | - | - | - |

| RP | - | 31 | - | - | - | - | - | - | - | 24 | 24 | 24 |

| MOP | - | - | 60 | 25 | 25 | 25 | 25 | 33 | 33 | 25 | 25 | 25 |

| Filler | - | - | - | 10 | - | - | 20 | - | - | - | - | - |

| Total: | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | |||

Ключевые слова: Валковый пресс - компактор сухого типа серии DH

Рекомендуемые продукты

Валковый пресс - компактор сухого типа серии DH

Компактирование - это процесс сжатия мелких частиц между вращающимися валками. Полученная полоса материала, так называемая плитка, является промежуточным продуктом, который проходит через процесс дробления и просеивания, для получения конечного продукта.

Двухвальный гранулятор влажного типа серии DG

Двухвалковый гранулятор серии DG гранулирует при комнатной температуре и имеет высокую скорость формования. Он может производить круглые гранулы диаметром 4–10 мм и гранулы продолговатой формы.

Валковый пресс для брикетирования серии DH

Брикетирование осуществляется по простому принципу: мелкозернистое сырье подается между двумя вращающимися в противоположных направлениях валками, где оно спрессовывается в брикеты.

Конвейерные весы — это вид оборудования, обеспечивающего непрерывную транспортировку, динамическое взвешивание и контроль подачи сыпучих и гранулированных материалов. Они подходят для производства удобрений, строительных материалов, металлургии, горнодобывающей, химической промышленности и других отраслей.

Задать вопрос

Изделия любой сложности по лучшей цене

Jiangsu Fuyi Machinery Technology Co., Ltd.

E-mail : mv@jsfuyi.ru, fy@fuyigz.com

Whatsapp: +7 904 376 0075 (Марк)

Телефон: +7 904 376 0075 (Марк)

中文

中文  EN

EN  RU

RU  PT

PT